|

PWS-400板簧疲劳试验机 一、简介: 疲劳试验机广泛应用于材料和零部件的动、静态力学性能试验,包括材料和零部件的拉伸、压缩、低周和高周疲劳等试验。配置高低温箱可进行高低温力学试验。 PWS-400板簧疲劳试验机是我公司研制的系列动静wan能试验机产品之一。试验机主机、恒压伺服泵站、液压夹头等关键部件为我公司设计制造,伺服阀、密封件等关键外购件均选用国际、国内同类产品的著名品牌产品,大大提高了系统的稳定性和可靠性,试验机的整体性能与国际xian进产品技术水平相当。符合TBT/T3329-2013、X1-J-1-2017、TBT/T2074-2010等相关标准要求。

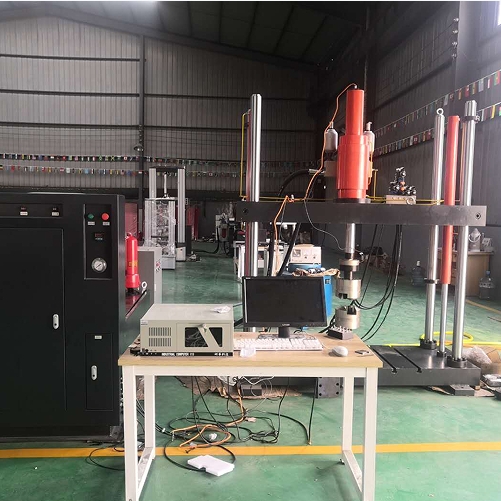

二、PWS-400板簧疲劳试验机方案描述: 试验机主要由一台主机(上置400kN伺服直线作动器)、液压夹头及其液压驱动模块、一套恒压伺服泵站(流量70L/min、系统压力21MPa)、全数字单通道伺服控制器以及计算机打印机、相关试验软件、其它必要的附件等组成。 1、主机:主机为四立柱框架式结构,伺服直线作动器上置于主机框架内部。强迫液压夹头分别安装在横梁和作动器活塞杆顶端。主机横梁调整采用液压升降、液压夹紧、弹性松开式结构,保证试验过程中横梁稳固可靠,同时保证在非试验状态时横梁保持锁止不动。立柱外表面采用电镀硬铬处理,可有效增加立柱抗磨损能力,提高防腐蚀能力,同时增加主机外形的美观程度。 试验机主机具有结构紧凑、横梁升降自如、机架刚度高、试件夹持可靠、对中性好、装夹方便等特点,并可配备各种夹具和环境试验装置以扩展试验功能。 1.1、 主机为四立柱框架式结构,立柱外表面采用电镀硬铬处理,进一步提高外形的美观程度,同时提高防腐蚀能力; 1.2、 横梁可升降用于调整试验空间,横梁调整采用液压升降、液压夹紧、弹性松开式结构,保证试验的稳固可靠,同时保证在非试验状态时横梁保持锁止不动; 1.3、 横梁运动(升降、锁紧)由横梁驱动模块控制两只夹紧油缸和两只升降油缸协调工作完成,驱动模块采用专用手动转阀控制,零泄露,可保证试验的可靠性; 1.4、 负荷传感器安装在横梁下端面,用于测量试验负荷。 1.5、 主机工作台前方设计试样装夹、横梁运动和急停操作按钮,便于试验员方便操作。 2、作动器: 伺服直线作动器是试验机的核心部件,试验机通过作动器输出试验力。作动器内置在主机下部,由作动器主体、液压控制模块和传感器组成。 2.1、作动器使用伺服直线作动器,采用对称四通伺服阀控对称作动器原理设计。作动器采用单元化、模块化、标准化开发理念设计制造,采用多级柔支撑组合导向机构,具有低阻尼、高响应、高寿命、大间隙设计的特点。。零启动压力,无爬行现象。 2.2、作动器活塞密封采用间隙密封方式,采用进口密封圈支撑、大间隙设计、高抗侧向力,具有高速不烧结自润滑的特点。组合密封,高压密封,低压密封及间隙漏管,作动器总成作到无渗漏油。以上密封方式可有效降低作动器的内摩擦阻力,提高试验机测试精度和作动器的使用寿命。伺服直线作动器频率响应不小于100Hz。 2.3、伺服直线作动器振幅极限位置设计液压缓冲区,避免运行失控产生损伤。 2.4、伺服直线作动器位移传感器运动灵活不受外来干扰,活塞杆采用超精加工,表面镀络抛光达Rα0.4u。 2.5、作动器外置安装有由过滤精度为0.003mm精密滤油器以及具有消脉、蓄能功能的进回油路蓄能器、美国MOOG公司动态试验机专用两级电液伺服阀组成的液压模块。精密滤油器安装在电液伺服阀前,可有效防止电液伺服阀因液压油污染造成堵塞。 2.6、负荷传感器与液压夹头接螺杆处、活塞杆与液压夹头处设计有专用消除间隙装置,进一步提高动态响应性能。 3、恒压伺服泵站: 泵站主要由底板、油箱、油泵电机组、阀块、管路、冷却系统等部分组成。用于提供试验机工作的动力。 3.1、泵站油箱采用全封闭设计,可有效防止外界杂质进入液压系统对液压油的污染。油箱材料采用不锈钢板,可有效防止金属腐蚀对液压油产生的污染。 3.2、油泵、电机组配置采用串联双弹性支撑方式,进一步减少泵站噪音。 3.3、油泵采用低噪音直线共轭内啮合齿轮泵。直线共额内啮合齿轮泵特点:在液压行业被喻为“永不磨损的油泵”,用于高、精、尖液压系统。国际上几大著ming公司把它作为品牌产品来开发和推广,以确保在液压行业的领先地位。与叶片泵、柱塞泵相比,直线共额内啮合齿轮泵低噪音、无脉动、长寿命等卓越性能。低噪音:直线共额内啮合齿轮泵其卓越特性为特殊齿轮设计,齿轮齿廊为直线,齿圈齿廓为直线共额线,工作时几乎没有困油区,即使在高速运转,音频仍平稳平和。长寿命:直线共额内啮合齿轮泵其长寿命特性取决于耐磨性,内部机械表面及各功能零件之间有一层油膜保护层,几乎没有磨损,即使使用一般液压油,也不易磨损机件。另外,采用双级加压承担压力差的原理,在增加工作压力的同时,也改善了泵工作条件,延长泵的使用寿命; 3.4、由主溢流阀、蓄能器、副主溢流阀、副溢流阀和换向阀、精密滤油器组成的高低压软切换液压模块用于控制泵站输出压力; 3.5、泵站具有低压启动、高压切换的工作模式,可有效减轻液压系统的冲击; 3.6、泵站配置直列式水冷却器(冷却水用户自备),用于液压系统冷却; 3.7、泵站配置双电接点温控表,液位控制计;具有油温(低于10ºC、高于55ºC)、液位、滤油器堵塞报警和停车保护功能 3.8、泵站配置液压管件和高压胶管,保证系统无泄漏; 4、全数字单通道伺服控制器: 5.1 控制系统采用我公司全数字液压伺服控制器。主要配置: ◎支持多路闭环的基于 DSP 的核心控制模块; ◎带有三个传感器的信号调理单元(力、位移、变形) ◎二级伺服阀驱动单元 4.2 代龙 900 主要技术指标 ◎控制模块:可实现闭环控制功能,可任意采集信号进行全数字闭环控制, 闭环控制频率 10kHz; ◎伺服阀驱动单元:喷嘴伺服阀的驱动控制; ◎波形发生器频率范围:0.001‐50Hz,频率分辨率:0.001Hz; ◎控制波形:正弦波、三角波、方波、锯齿波、半正弦波、半三角波、随机 波以及外部输入波形等; ◎控制方式:力、位移和变形闭环控制,可实现任意控制模式的平滑切换; ◎系统具有传感器标定和清零功能; ◎完善的液压站监控功能,可监控油温,压力等; 4.3 计算机、打印机 ◎品牌计算机,主流配置 ◎HP 打印机 三、PWS-400板簧疲劳试验机主要技术性能指标:(具体尺寸根据电梯及教室门口尺寸设计) 1、zui大静态试验力:±400kN zui大静态试验力;±400kN 2、试验力测量范围: 1~100.%(全程不分档);测量精度:±1% F.S 3、试验空间: 3.1、zui大可调整试验净空间:500mm 3.2有效立柱间距:500mm 4、作动器行程范围: 0-200mm 5、空载速度:1.5m/s 6、试验机准确度: 6.1力、变形测量准确度:优于示值的±0.5% (静态)优于示值的±1.0% (动静态) 6.2位移测量准确度:优于示值的±0.5% (静态)优于示值的±0.5% (动静态) 6.3试验力平均负荷波动度:±1%; 6.4试验力动态负荷波动度:±1%; 7、试验波形:矩形波、三角波、方波、正弦波、锯齿波、及用户自定义波形。 8、试验频率:0.01~25Hz(25Hz时幅值为(±8mm) 9、疲劳次数:1×107次(任意可设) 10、控制方式:力、位移、变形PID 闭环控制,并可实现任意控制模式的平滑无扰切换。 11、配置液压泵站:流量70L/min,压力21Mpa。 12、配置操作计算机及打印输出设备一套。 13、试验软件:适用于 Windows试验平台下操作。与控制系统配合,可控制试验系统完成各类动静态力学性能试验,装夹不同的试验工装可以完成不同测试。软件在控制试验系统工作的同时,具有绘制符合静态试验要求的各类试验曲线,各类试验管理、数据存储、试验报告打印等功能。 四 PWS-400板簧疲劳试验机配置表 序号 | 名 称 | 数 量 | 备 注 | 1 | 主机(含作动器) | 1台 | 静压支撑 | 2 | 恒压伺服油源 | 1台 | 皖南+NACHI | 3 | 连接工装 | 2套 | 满足两种板簧 | 4 | 伺服阀 | 1台 | Moog G761 | 5 | 研华工控 | 1套 | 研华 | 6 | 传感器 | 1套 | 美国世铨 | 7 | 装调附件 | 1套 | 自制 | 8 | 易耗易损备件 | 1套 | 自制 | 9 | 产品使用说明书 | 2份 | 自制 | 10 | 测控软件使用说明书 | 2份 | 自制 | 11 | 合格证 | 1份 | 自制 | 12 | 装箱单 | 2份 | 自制 | 13 |

|

|

|

标签:PWS-400板簧疲劳试验机

|